На АЭС «Фарли» компании Southern Nuclear в штате Алабама были использованы первые четыре опытные тепловыделяющие сборки (ТВС), поставленные компанией Westinghouse, с хвостовиками, изготовленными методом 3D-печати. Компания Westinghouse утверждает, что эти компоненты улучшают улавливание частиц оболочек (дебризов) и повышают долговечность ТВС.

По данным компании, механический износ оболочки твэла, известный как фреттинг, является основным источником утечек ПД из ТВС реакторов с водой под давлением (PWR).

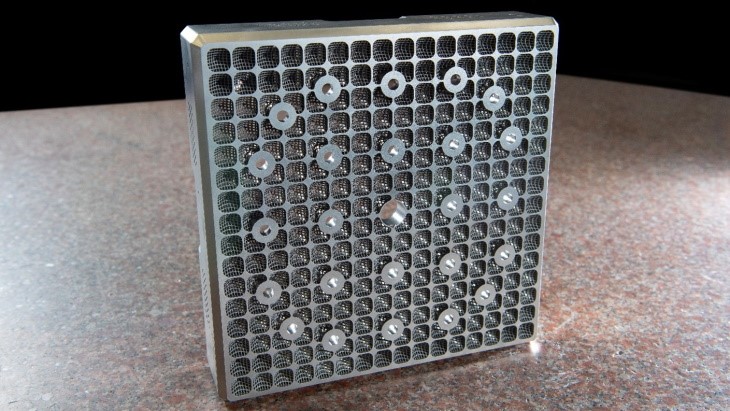

Технология аддитивного производства, по словам компании, обеспечивает значительное улучшение фильтрации частиц топлива благодаря увеличению пропускной способности конст-рукции, которая позволяет снизить размер частиц топлива, способных попасть в реактор. В ходе испытаний компоненты, изготовленные аддитивным способом, продемонстрировали 30 %-ное увеличение улавливания частиц − с 65 до 96 %.

«Наша технология аддитивного производства позволила нам добиться прорывных характеристик с незамедлительным положительным эффектом для наших заказчиков, − сказал президент компании Westinghouse по ядерному топливу Тарик Чохо. − Эта значимая технологическая инновация для реакторов PWR снижает риск утечки ПД из ТВС из-за накопления дебризов, повышая безопасность и эффективность эксплуатации объектов нашими заказчиками».

Президент Southern Nuclear Пит Сена добавил: «За последнее десятилетие компания Southern Nuclear возглавила отрасль в деятельности по разработке и внедрению новых технологий, повышающих устойчивость топлива. Существующий парк АЭС является основой поставок чистой электроэнергии в нашей стране, и сегодня мы внедряем инновации, повышающие надежность ядерного топлива, чтобы обеспечить производство более безопасной, доступной и надежной чистой безуглеродной ядерной энергии на десятилетия вперед».

Аддитивное производство или 3D-печать упрощает процесс производства, создавая трехмерный объект на основе компьютерной модели, как правило, путем последовательного нанесения материала слой за слоем.

В 2015 г. компания Westinghouse провела первое в истории исследование облучения материалов аддитивно произведенных ядерных компонентов. В 2020 г. компания установила первый в истории аддитивно произведенный компонент, важный для безопасности, − заглушку твэла − в действующий коммерческий реактор энергоблока № 1 АЭС «Байрон» компании Exelon в штате Иллинойс.

Фильтры для улавливания частиц ядерного топлива, изготовленные компанией Westinghouse с использованием технологии 3D-печати, были установлены на энергоблоке № 2 АЭС «Олкилуото» в Финляндии и энергоблоке № 3 АЭС «Оскарсхамн» в Швеции. Компания Westinghouse заявила, что фильтры StrongHold AM полностью изготовлены с помощью технологий 3D-печати и обладают улучшенными функциями улавливания, чтобы предотвратить попадание обломков в ТВС и потенциальное повреждение оболочки, что может привести к незапланированным и дорогостоящим простоям.

В 2024 г. компания Westinghouse изготовила тысячный аддитивно произведенный компонент для топлива реактора ВВЭР-440.